焦煤集团牢固树立“抓煤质就是抓效益、保煤质就是保市场”的理念,大力实施“精煤战略”,多措并举强化煤质管理,实现经济效益最大化。1至8月份,原煤发热量达5082千卡/千克,较计划提高71千卡/千克。

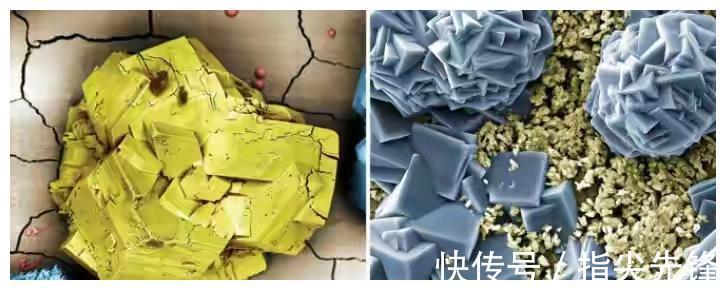

源头治理提煤质。焦煤集团在持续优化采煤工作面设计的基础上,加强现场煤质管控,采取动态管理的方法,对源头煤质进行严格管控。实行原煤产量折标计量,以煤炭产品实际销售反推原煤发热量折标计量,促进矿井生产优质原煤。实行原煤质量预测、预控、预警机制,确保煤质稳定可控。强化源头监管,对各矿井的源头煤质管理措施执行情况做检查,对存在的问题,责任追究到人。加强井下运输转载环节和洗选加工系统防破碎设施管理,实行煤质保障设施挂牌管理,做到检查菜单化、问题责任化,提高块煤率。

调整结构增效益。焦煤集团面对复杂多变的市场形势,及时作出调整产品结构,科学编制煤质和产品结构计划,加强对洗煤生产的调度,加快生产综合经济效益优的产品。及时掌握各品种煤炭价格变化和各矿井原煤质量条件,使用最佳生产加工方式和调整最优结构,提高煤炭出售的收益。加强副产品质量管控,最大限度地减少矸石带煤,提高综合回收率。落实副产品减量化措施,提高综合经济效益。依据市场变化,在赵固一矿、赵固二矿实施特优洗中块破碎,优化块煤产品结构,提高市场适应性。

技术革新解难题。焦煤集团加强新技术、新工艺、新材料的研究、推广,坚持从技术、管理等方面加强技术改造革新。赵固一矿、赵固二矿等完成了块中煤破碎返洗技术创新,消灭了中煤产品;九里山矿等引进原煤交叉筛脱粉新技术,降低了煤泥产率;古汉山矿优化浮选系统串联工艺,浮选精煤抽出率提高了20%;中马村矿对末煤重介系统来进行了升级改造,洗精煤生产的基本工艺灵活性更好、高效,并成功投运煤泥超高压压滤系统,消灭了湿煤泥,每年增效1000余万元。

对标考核见实效。焦煤集团加强完善煤质管理监督考核办法,形成自上而下的层层考核模式,在公司层面进行月度对标考核,并将考核结果同矿井领导班子薪酬和单位煤质切块工资挂钩,促进基层增强煤质管理意识;在矿井层面推行块煤末煤市场化结算,充分调动了职工生产优质煤的积极性。同时,加强低质煤和副产品“零收入”考核,没收矿井生产的低质煤和超计划生产的煤泥、洗矸石,鼓励副产品减量生产、低质煤掺配销售,实现中煤零销售。

在线咨询

在线咨询 一键拨打

一键拨打